日々の気づき/ブログ

新規事業は局地戦 ~ランチェスター戦略で考える~

新規事業は局地戦~ランチェスター戦略で考える~

新規事業でいちばん大事なのは、最初から「局地戦」だと割り切ることです。

ここを外すと、どれだけ良い技術や良いアイデアがあっても、競合の土俵で消耗して負けてしまいます。

特に大企業ほど、新規事業を「広域戦」で考えて失敗しがちです。既存事業の感覚のまま「市場を広く取りに行こう」「用途を広げよう」としてしまうからです。

局地戦・広域戦とは何か(ランチェスター戦略の発想)

局地戦・広域戦は、ランチェスター戦略の考え方です。

ビジネスを戦いに例えると、次のように整理できます。

・局地戦:一点集中で「勝てる場所」だけで戦う

(顧客・用途・条件・地域・チャネルなどを絞る)

・広域戦:広い市場で総合力勝負をする

(ブランド、資金、販路、人員が揃った“強者向け”)

違いはシンプルで、弱者は局地戦、強者は広域戦です。これがランチェスター戦略です。

新規事業は「大企業でも弱者」になる

ここで重要なのは、新規事業は大企業がやっても弱者になるという点です。

新規領域では、予算・人・実績・顧客接点が限られます。社内でも優先順位が上がりにくく、意思決定も遅れがちです。つまり、既存事業で持っている「強さ」は、新規領域にはそのまま持ち込めません。

だから新規事業は、会社規模に関係なく 「弱者の戦い方=一点集中」 が基本になります。

一方で大企業は、自社の社格や過去の成功体験、既存事業の規模感に引っ張られて、ここを間違えやすいです。

特に意思決定層ほど過去の成功体験や売上至上主義の観点から「広く獲りにいく発想」が強く、局地戦の設計が甘くなりがちです。

テーマ選定の本質は「一点集中できる核」を作ること

結局、新規事業のテーマ選定で最重要なのは、

一点集中できる強み(=自分が勝てる局地)を見つけ、それを核にすることです。

「どこに集中するか」が曖昧なままスタートすると、テーマは広がり、説明も散らかり、結果的に強者の土俵で戦うことになります。

逆に、局地が決まれば、やること(検証・開発・営業)が一気に絞れ、スピードも精度も上がります。

まとめ

・新規事業は「弱者の戦い」から始まる

・弱者は一点集中(局地戦)が基本

・大企業でも新規領域では弱者(ここを間違える会社が多い)

・だから「一点集中できる強み探し」がネタ出しの本質

新規事業を推進する立場の人は、一度「ランチェスター戦略」を学んでみると良いかもしれません。

私のセミナーや講演でも、このような話を織り交ぜています。興味があればお気軽にお声がけください。

「少し良い」は売れない:商品化への壁

新規事業創出のセミナーでは、よくこうお伝えしています。

「少し良い」程度の商品は、基本的に売れにくい。

だから新規事業としては厳しい。

なぜか。理由はシンプルで、スイッチングコスト(乗り換えのコスト)があるからです。

研究者が見がちな価値と、採用側が見ている価値は違う

研究者はどうしても「技術の価値そのもの」に目が向きがちです。

しかし採用側は、価値を “既存品との比較” で判断します。

たとえば、ある材料の性能が 1.2倍 になったとします。

技術としては確かに良い。でも採用側は次のような点までセットで考えます。

・置き換えたときにプロセス条件は変わらないか

・歩留まりや安定性は大丈夫か

・長期信頼性(寿命・劣化・再現性)は担保できるか

・供給・品質保証・規格対応は整っているか

・評価・認証・切替え試験にどれだけ工数がかかるか

つまり、採用側の脳内では「1.2倍の性能アップ」はこう翻訳されます。

「性能は上がるけど、評価と切替えが面倒。リスクも増える。その労力に見合うほどのメリットか?」

だから1.2倍程度の改善では「見送り」になりやすい。これは性能だけでなく、コストが20%下がった場合でも同じです。

切替えにかかる工数・リスク・評価費用を考えると、「20%安い」だけでは動かないことが多いのです。

スイッチングコストは、思っている以上に重い

既存のものからスイッチさせるには、意外とお金と時間がかかります。

結局のところ、一通り置き換えてみて、全部チェックしないといけないからです。

この「全部チェック」が曲者で、評価が長引けば長引くほど、現場の優先順位は下がり、担当者も変わり、立ち消えになりがちです。

「少し良い」ではなく「これでなければならない」が突破口

一方で、「少し良い」ではなく、「これでなければ解決できない」

というレベルの価値を提供できると、スイッチングコストを度外視してでも採用されやすくなります。

よくペインニーズと言いますが、これは単なる改善ではなく、

既存品では解決が難しかった“根本課題”を潰すタイプの価値です。

・不良が止まらない

・法規制・環境対応で現行品が使えなくなる

・信頼性が足りず市場クレームになる

・生産性がボトルネックになっている

・そもそも実現できない性能を実現する

こういう“痛み”を解決するものは強い。多少高くても、切替えが大変でも動きます。

新規テーマは「価値仮説を顧客検証で磨く工程」になりやすい

ただ、ペインニーズまで解決できる商品は、正直めったにありません。だから新規テーマは、最初から正解に辿り着くというより、

・仮説を立てる

・試作する

・顧客と話す

・ずれる

・直す

・もう一度試す

という地道な仮説検証の繰り返しになります。しかも面白いのは、最初は見えていなかったニーズが、途中で見つかることも多い点です。

そのため、できるだけ早くサンプルを作り、顧客と対話するのが望ましいです。

最近ではこれをラピッドプロトタイピングと言いますが、まさに新規事業にとって重要な行為になります。

研究開発した商品の「目指す売上」は、いくらが正解か?

コンサルティングでよく聞かれる質問があります。

「新規テーマって、売上いくら見込めたら成立しますか?」

結論から言うと、正しい答えはありません。

そして、最初から売上の“正解”を決めに行くほど、新規事業は外れやすくなります。

「100億円ないと意味がない」時代は、確かにあった

一昔前、大企業では

「新規事業は年商100億円規模が見えないとやる意味がない」

と言われていました。

例えば、銀塩写真で大きく儲けていた頃の富士フイルムのように、巨大な利益源がある時代では、売上の小さい事業は手間の割にメリットが薄い。

これは当時としては、合理的な判断でした。

でも今、最初から100億円が見える商品はほぼ無い

今の時代、最初から年商100億円が見える新規商品はほとんどありません。

市場は細分化され、ニーズも変化が速く、不確実性が高い。

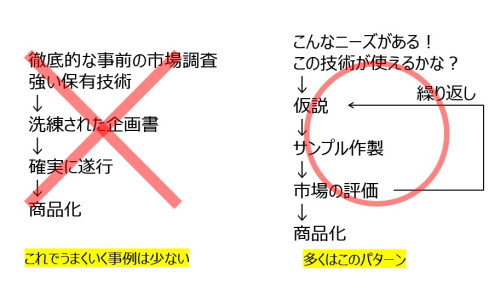

つまり、

徹底調査

完璧な企画書

確実な実行

という一直線のやり方(図の左側)は、現実ではあまり機能しません。

私の答え:まず年商1億円で十分

質問への私の答えは、

「年商1億円あれば十分」

むしろ高いくらいだと思っています。

大切なのは金額そのものではなく、 市場は出してみないと分からない、だから小さく出して、早く確かめるという考え方です。

金額より「価値」を見る

売上議論がズレる原因は、「市場規模」や「金額」を先に見てしまうことです。

本当に重要なのは、 誰の困りごとをどれだけ強く解決できるか、他と何が決定的に違うか、価値が強ければ、市場は後から広がります。

価値が弱ければ、どれだけ調査しても売れません。

いま時代は「仮説→試作→評価→修正」

現実の新規事業は、多くがこの流れです。

ニーズと技術の仮説を立てる

サンプルを作る

市場で評価する

修正する(繰り返す)

商品化へ

会議で正しさを決めるのではなく、市場に聞いて決める。

この方が、結果的に早く確度も上がります。

売上目標は後からついてくる

まとめです。

今は最初から大きな売上を見通せる時代ではない 。「いくら売れるか」より「価値が強いか」を見る。最初は小さく検証し、修正しながら育てる。

新規事業は、完璧な企画書で当てに行くものではなく、仮説と試作で育てていくもの。

これが、現場で見てきた実感です。

徹底的に調査しても「新規事業」は生まれにくい

徹底的に調査しても「新規事業」は生まれにくい

「新規事業が出てこないのは、調査が足りないからだ」

コンサルティングの現場では、こうした前提に立った相談をよく受けます。

- 「調査のやり方を教えてください」

- 「調査する人のレベルが足りないんですよね」

- 「調査が足りていないので、効率よく調べる方法はありませんか?」

言葉としては穏やかですが、雰囲気としては「テーマがうまくいかないのは、調査が甘いからだ」という前提に立っていることがほとんどです。しかし私は、ここに大きな落とし穴があると感じています。

単なる調査をどれだけ積み重ねても、新規事業のネタはほとんど出てこない

仮に世界中の論文、特許、競合製品、市場レポートを徹底的に調べたとしても、そこから出てくるのはせいぜい、

- 既存技術の組み合わせ

- 他社の後追い

- 「どこかで見たことがある」アイデア

であることが大半です。もちろん、こうした情報から事業ネタにつながることもあります。ただしその場合、自社の独自性や差別性が弱いテーマになりがちです。これは「調査」が悪いのではありません。調査という行為の性質上、 “過去〜現在のデータの積み上げ”です。新規事業、とくに本当に意味のあるテーマは、データの積み上げだけでなく、そこにさらに 洞察や直感(≒センス) が加わって生まれることが圧倒的に多いのです。

新しいアイデアは「直感」から始まる

少し古い例ですが、ソニーのウォークマンは非常に象徴的です。

「音楽を聴きながら歩きたい」

この発想は、市場調査から導かれた答えではありません。当時アンケートを取れば、「音楽は家で聴くもの」という回答が大半だったはずです。

また iPod についても、「既存製品のUIがダメだから、自分が本当に欲しいものを作らせた」とスティーブ・ジョブズが語ったと言われています。

これらは、どんな調査をしても、どんなフレームワークを使ってもそのままの形では出てこない答えです。

調査は不要?

誤解してほしくないのは、「調査は不要だ」と言いたいわけではありません。

重要なのは 順番 です。

私が推奨しているのは、以下の流れです。

- まず、自社の強み・特徴・クセを徹底的に理解する

- 調査(ただし観点を絞る)

- その強みが「生きる場面/市場」がないか探す

- その強みを「伸びている市場」に転用できないか考える

- 古い技術でも、IT進化やデバイス進化と組み合わせて“復活”できないか検討する

- 調査で出てきた仮説を確認・修正する

このプロセスで重要なのは、②の調査で「世界中を徹底的に調べる」必要はない、ということです。

リソースは有限ですし、情報を集めるだけでは最後の一歩が出ません。

必要なのは、最後は結局、遂行する人の洞察と直感です。

直感や洞察は曖昧に見えますが、そこにはその人の経験知(暗黙知)が詰まっています。

コンサルティングの最初で行うこと

私が新規事業のコンサルティングで最初にお願いするのは、徹底的な「調査」ではありません。まずは 自社の技術的な強みの棚卸しと、伸びる市場の調査/分析です。

イノベーションは「新結合」です。

強み技術 × 伸びる市場 → 強みが生きる“伸びる市場”のテーマ

これは単に情報を集める作業というよりも、

「自社の強みが市場にどう導入され、どう価値になるか」

を具体的に想像しながら世界を見る作業に近いと思っています。

結論:テーマ選定で本当に大事なこと

テーマ選定の失敗は、「調査が足りなかったから」ではないことがほとんどです。

単なる調査では、新しいテーマは生まれません。重要なのは、自社の強みを理解すること、市場(特に伸びる市場)を認識すること、そして、洞察と直感で“結合”させることです。

調査は答えを出すためではなく、仮説を磨くために使う。

ここを押さえるだけで、テーマ選定は大きく変わります。

是非!

研究開発が失敗する理由の7割は「テーマ選定」かもしれない話

研究開発が失敗する理由は、「技術が難しいから…」と思われがちです。

でも現場で見えてくるのは逆で、失敗の多くは「テーマの選び方」でほぼ決まっています。

これまで多くの企業でコンサルティングをさせていただいた私の体感(あくまで個人的意見です)では、失敗の約7割がテーマ選定ミスです。

ダメなテーマは、優秀な人が頑張ってもダメ。エースを投入しても、なかなか状況は変わりません。

この記事では、よくある失敗パターンと、開始前に見抜くためのポイントを整理します。

1. 失敗の内訳(体感)

あくまで私の主観ですが、コンサルや現場支援で見える失敗要因は、ざっくり次の割合です。

テーマ選定のミス:70%

・顧客ニーズとの乖離

・研究者の自己満足テーマ

・流行りテーマの後追い

・社内受けだけで決まったテーマ

技術的に達成困難:10%

・これは“仕方ない”領域もある(ただし見積り精度で減る)

市場縮小・タイミングが悪い:10%

・顧客環境が変わって需要が消える

・早すぎて市場が追いつかない(研究所発あるある)

組織的要因:7%

・意思決定の質(レビュー不全、責任の所在不明、政治)

成功:3%

当たり前だけど、成功は少数派

ポイントはここです。

技術が難しくて失敗するのは、全体から見れば“少数派”。

多くは、技術に入る前に勝負が決まっています。

2. 「ダメテーマ」の典型パターン3つ

ここが一番多い。特に大企業の研究所や大企業のR&Dで頻出です。

(大企業でなくても、いわゆる「大企業病」になっている会社は同様かもしれません。)

パターンA:「少しの性能UP」

一見まともに見えます。でも実装まで考えると、地雷率が高いです。その性能UPを量産まで持っていくと、ばらつき・歩留まり・信頼性の問題で崩れる場合があります。また、新しいモノやプロセスに対して顧客側は、評価・認証・工程変更が必要になります。つまり導入コストが高い。これは「スイッチングコスト」と呼ばれるもので、その負担が“ちょっとした性能UP”のメリットを打ち消してしまうことが多いです。

結局、顧客側の判断はこうなりがちです。

「今のままで困ってないなら、ちょっとの性能UPは不要だよね」

パターンB:「少しのコストダウン」

これも同じ構造で失敗します。顧客にとっては、コストダウン以上の“スイッチングコスト”が発生します。

現場は保守的になりやすいので、少額のメリットでは動きません。

「少し安い」は、最も苦しい戦いになりやすい。

ただし、大幅なコストダウンであれば、スイッチングコストを考慮しても導入メリットが出る可能性はあります。

パターンC:「自社都合の部材改良」

「うちが得意な材料を改良したので、採用してほしい」系のテーマです。自社都合が先に立つと、顧客の工程・管理・使い勝手が無視されやすい。

もちろん、顧客のKPI(歩留まり、納期、品質保証、調達安定)につながり、メリットが明確なら採用の理由になります。

しかし、それが弱いと「導入する理由」がありません。

3. 結論:一番重要なのは「顧客メリット」

当たり前の話ですが、最重要の視点は「顧客メリット」です。

私はコンサルティングの現場ではこの部分に着目し、

ペインニーズの見つけ方、顧客課題の発見方法を重点的にお伝えしています。

新規事業の立ち上げは簡単ではありません。

だからこそ、価値があるものだと思います。

研究開発の努力の前に、戦う場所を決める。ここが一番重要です。

一緒に考えてみませんか?