日々の気づき/ブログ

技術者のキャリア戦略をSWOT分析で考える

技術者のキャリア戦略をSWOT分析で考える

SWOT分析というと、新規事業や経営戦略で使うものと思われがちです。

しかし本質は、強み・弱み・機会・脅威を整理し、「だからどうするか」を考えることにあります。

この考え方は、技術者のキャリア戦略にも使えます。

以前のブログ:https://fujii-tech.com/diary/217029

私は研修で、SWOT分析に馴染んでもらうために、自身のキャリアを例に説明することがあります。

これが意外と有効です。

キャリアを考えることも、自分自身の新規事業を考えることに近いからです。

意外とウケがいいです!

この考え方は、就活、社内でのポジショニング、転職、シニア層の独立にも応用できます。

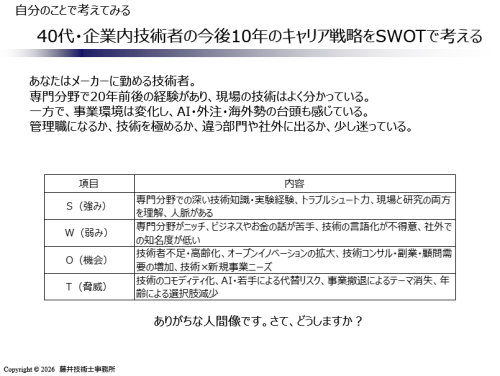

たとえば40代の企業内技術者。

専門経験があり、現場も分かる。

一方で、AIや海外勢、事業構造の変化など、外部環境は大きく変わっています。

このとき迷うのが、

「管理職に行くべきか」

「専門を深掘りすべきか」

「営業や事業開発に広げるべきか」

「転職も視野に入れるべきか」

という話です。

少しありきたりな話ですが、自身でやる時はより項目を増やすといいと思います。

ここでSWOT分析が役に立ちます。

強みは専門技術や現場力、弱みは言語化や社外認知の不足。

機会は技術者不足や新規事業需要、脅威は専門の陳腐化やAI代替です。

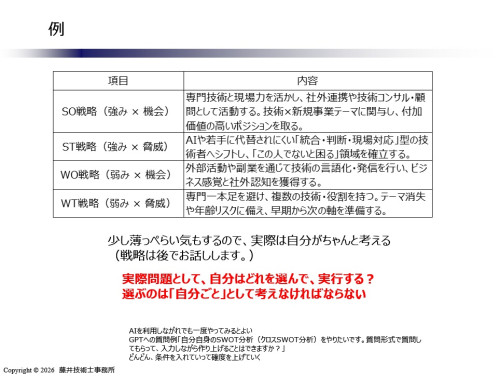

ただし、SWOTは書いて終わりでは意味がありません。

大事なのは、クロスSWOTで「じゃあどうするか?」と考えて意思決定まで行うことです。

強み×機会なら、専門性を活かして社外連携や技術コンサルに広げる。

強み×脅威なら、統合判断や現場対応力を磨く。

弱み×機会なら、発信や言語化を鍛える。

弱み×脅威なら、専門一本に依存せず隣接分野にも広げる。

SWOT分析をして、自分の強みをどう使うか、どうすれば価値が上がるか?、人生楽しくなるか?を考えることで次の一手が見えてくると思います。

新規事業を考える人も、進路に悩む技術者も、一度自分自身をSWOTで整理してみるとよいと思います。

新規事業でもキャリアでも、本質は同じです。

是非試してね!

なぜ新規事業創出は難しいのか?

なぜ新規事業創出は難しいのか?

3つの構造的な理由

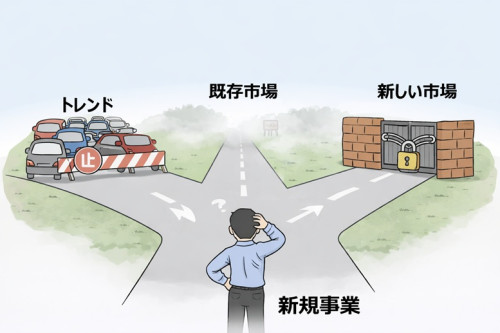

新規事業が生まれにくいのは、アイデア不足だけが理由ではありません。

むしろ多くの場合、テーマの選び方そのものに問題があります。

製造業の現場を見ていると、社内で「通りやすいテーマ」と、実際に「勝ちやすいテーマ」がズレていることがよくあります。

このズレがある限り、新規事業はなかなか育ちません。

今回は、その典型例を3つに分けて整理してみます。

1)トレンド分野は通りやすいが、競争が激しすぎる

経営層や管理職は、どうしてもトレンド分野に注目しがちです。

例えば、2019年に吉野彰さんがノーベル賞を受賞した後、「これからは電池の時代だ」「EVだ」という流れが一気に強くなりました。実際、多くの会社で電池関連テーマが立ち上がったと思います。

しかし、その後どうなったでしょうか?

今も残っているテーマは、かなり絞られているはずです。

理由は単純で、トレンド分野にはライバルが大量に参入するからです。

・市場が大きく見える

・成長率も高く見える

・社内説明しやすい

・「乗り遅れるな」という空気がある

その結果、多くの企業が同じ方向に動きます。

すると、コスト競争と性能競争が一気に激しくなります。

参入しやすそうに見えて、実際にはごく一部しか生き残れない消耗戦になりがちです。

次に多いのが、市場が明確で、既存商品がはっきりしている分野への参入です。

こういうテーマは、売り先が想像しやすいため、社内で承認されやすいです。

例えば、

・既存品より高性能

・既存品より低コスト

・今の市場にそのまま入れそう

という説明は、一見わかりやすいです。ただ、実際には大きな壁があります。

それがスイッチングコストです。顧客は、今使っている材料や部品を簡単には切り替えません。新しいものを入れるには、

・安全性

・品質の安定性

・長期信頼性

・工程適合性

・調達継続性

などを厳しく見ます。つまり、「少し性能がいい」、「少し安い」程度では、置き換えは進みにくいのです。

既存市場は大きく見えますが、その分だけ参入障壁も高い。ここを甘く見ると、開発しても採用されません。

3)新しいテーマは、「市場が見えない」で止められる

では、まだ市場が見えていない新しいテーマならどうか。今度は別の問題が出ます。

研究者や開発者が新しいテーマを提案すると、社内ではこう言われがちです。

・「それって市場あるの?」

・「どれくらい売れるの?」

・「利益は?」

・「3年後の売上は?」

もちろん、確認すること自体は悪くありません。ただ、新しいテーマほど、最初からそこまで明確には見えないのが普通です。

にもかかわらず、既存事業と同じ解像度で説明を求められる。その結果、最後は

「よくわからないから見送り」

となってしまいます。

つまり、社内で通りやすいテーマと、勝てるテーマがズレている

ここまでを整理すると、問題の本質はシンプルです。

・トレンド市場は競争が激しい

・既存市場は参入障壁が高い

・新しい市場は見えないことを理由に止められやすい

つまり、社内で承認されやすいテーマが、事業として勝ちやすいとは限らないということです。

この構造がある限り、「新規事業をやろう」と言いながら、実際には勝ちにくい≒負けやすいテーマばかり選んでしまうことになります。

これが、新規事業創出が難しい大きな理由です。

では、どうすればよいのか?

このあたりは、私が講演や研修でも具体的にお伝えしているのですが、重要なのは、トレンドを追うことではなく、自社の強みが活きる場所を見つけ、小さく試しながら育てることです。

新規事業は、最初から完璧な市場予測で決めるものではなく、仮説検証しながら勝ち筋を作っていくものだと思います。

まとめ

新規事業創出が難しいのは、

・トレンド市場は競争が激しい

・既存市場はスイッチングコストが高い

・新しい市場は見えないことを理由に止められやすい

という構造があるからです。だからこそ、社内で通りやすいかどうかだけではなく、本当に勝てるかどうかでテーマを見ないといけません。

皆さんの会社では、どうでしょうか。

クロスSWOTのやり方:町のラーメン屋で「4象限の戦略」を作ってみた

【実践編】クロスSWOTのやり方:町のラーメン屋で「4象限の戦略」を作ってみた

(前回:「意外と使えるSWOT分析(クロスSWOT)」の続き)

前回は、SWOT分析は「整理」ではなく、クロスSWOT(クロス分析)で戦略立案に落とす道具だ、という話をしました。SO/WO/ST/WTの4象限まで決めた瞬間に、SWOTは化けます。

今回は続きとして、クロスSWOTの具体的なやり方を、超ベーシックな事例で説明します。

題材は「町のラーメン屋」。生々しい技術の話より、こちらの方がイメージしやすい思います。でも、これが意外と本質を突きます。

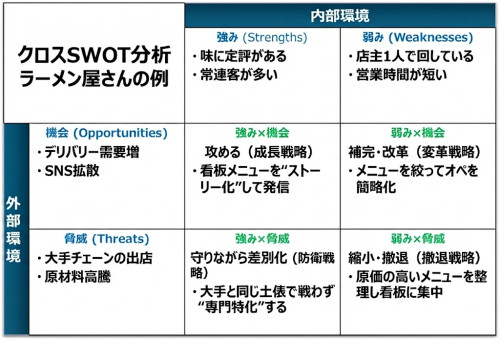

1. まずSWOT分析を作る(盛らない)

町のラーメン屋(個人店)を想定します。

S(強み):味に定評がある/常連客が多

W(弱み):店主1人で回している/営業時間が短い

O(機会):デリバリー需要増/SNS拡散

T(脅威):大手チェーンの出店/原材料高騰

ポイントは、正直に盛らずに置くことです。

今回は“ありきたりな情報”ですが、実際にやるときは現状をしっかり分析して入れてください。ここで格好をつけると、後段の戦略が全部ズレます。

2. 次にクロスSWOT:4象限に「戦略」を置く(まずは雑でいい)

クロスSWOTの良いところは、会議が「だからどうする?」に進むことです。

まずは各象限に、施策(戦略)を考えます。

SO(強み×機会):攻める(成長戦略)

味の定評 × SNS拡散 → 看板メニューを“ストーリー化”して発信

常連が多い × デリバリー需要 → 常連向けの持ち帰り導線を作る

ST(強み×脅威):守りながら差別化(防衛戦略)

味の定評 × 大手出店 → 大手と同じ土俵で戦わず“専門特化”する

常連が多い × 価格競争 → 常連向けの限定メニューで囲い込む

WO(弱み×機会):補完・改革(変革戦略)

1人運営 × デリバリー需要 → メニューを絞ってオペを簡略化

営業時間が短い × SNS拡散 → 営業時間外でも売れる形(予約/冷凍など)を検討

WT(弱み×脅威):縮小・撤退(撤退戦略)

1人運営 × 原材料高騰 → 原価の高いメニューを整理し看板に集中

営業時間が短い × 大手出店 → 無理な多店舗展開はしない(固定費増は致命傷)

これによりSWOTを“並べた”だけでは見えない、攻め/守り/改革/撤退が見えるようになります。

3. ここからが本番:戦略(=意思決定)を決める3つの問い

クロスSWOTは、最後に**戦略を選ぶ(意思決定する)ために使います。

私がよく使う問いはこの3つです。

最も効くSOはどれ?(効果が大きいのは何か)

最も危険なWTはどれ?(放置すると致命傷か)

WOを1つだけやるなら?(弱みのボトルネックは何か)

例えばこのラーメン屋なら、

今月のSO:看板メニューのストーリー発信(SNS)

最優先WT:原材料高騰への対応(メニュー整理/価格設計)

最重要WO:1人運営の限界 → メニュー絞り込みで回す

…のように決められます。

4. 正解は1つじゃない。でも戦略は決められる

もちろん、ラーメン屋の戦略に唯一の正解はありません。

ただし、クロスSWOTの目的は「正解探し」ではなく、戦略を考える=意思決定することです。

まとめ:SWOT分析は“並べる”から“戦略に落とす”へ

今回は実践編として、町のラーメン屋の事例でクロスSWOT(SO/WO/ST/WT)の4象限戦略を作ってみました。次にSWOT分析をやるなら、まずは4象限に「戦略」を置くところから始めてみてください。

いろんな分野に適用できるのでいろいろとやってみてください。

新規事業創出の研修/現場では各自が持ちよった新規テーマネタに関して、このような取り組みを喧々諤々とみんなで議論して進めています。

意外と使えるSWOT分析(クロスSWOT)

意外と使えるSWOT分析(クロスSWOT)

― 研究開発と経営戦略の方向性を同時に決める道具 ―

SWOT分析は古い。昔からよくありますからね。

でも、本当に使いこなせていますか?形だけやって終わっていませんか?

強み・弱み・機会・脅威を書き並べただけでは、経営の意思決定はできません。

SWOT分析の本質は「整理」ではなく、経営戦略や研究開発戦略の方向性を決めるための掛け算です。

つまり、クロスSWOT(クロス分析)が重要になります。

戦略は掛け算でしか決まらない(クロスSWOT)

重要なのは4つのクロスです。

・SO(強み×機会):攻める(成長戦略)

・WO(弱み×機会):補完・改革する(変革戦略)

・ST(強み×脅威):守りながら差別化する(防衛戦略)

・WT(弱み×脅威):縮小・撤退する(撤退戦略)

経営判断とは、結局のところ「このどれを選ぶか」を決めることです。

研究テーマの方向性も同じ(研究開発戦略にSWOTを使う)

研究所でよくある議論は、

「この技術は面白い」

「世界初だ」

で止まります。

しかし、経営視点で問うべきは次の3点です。

・その技術は、どの機会(市場・規制・顧客課題)と掛け算になるのか

・どの脅威(競合・価格下落・代替技術)に対する武器になるのか

・弱み(量産性・コスト・販売力・信頼性)と組み合わさって失速しないか

ここから「だからどうする?」「何に注力する?」「何は捨てる?」という、研究テーマの選定・優先順位付けに落とせます。

例えば、

・独自材料技術 × 環境規制強化

→ SO:攻めの研究テーマ(用途開拓・先行投資)

・高性能だが高コスト × 価格競争激化

→ WT:やらない判断(撤退・縮小・別市場へ)

ここまで整理すると、研究テーマの優先順位が変わります。

さらに言えば、SWOT分析は単なる研究整理ツールではなく、事業ポートフォリオの整理(伸ばす/立て直す/守る/やめる)にも使えます。

SWOT分析で会議/経営の質が変わる(意思決定に効く)

よくある会議は、強みの話で終わる、市場の話で終わる、技術自慢で終わる、ということが多くないですか?

クロスSWOTをすると、「では、攻めるのか、守るのか、やめるのか?」まで踏み込めます。

戦略の選択肢が可視化され、経営会議で意思決定がしやすくなります。

SWOTが古いのではなく、浅いだけ

SWOT分析が使えないのではありません。

掛け算までやって、経営戦略・研究開発戦略に落とし込めていないだけです。

研究の方向性、事業の方向性、撤退判断。

それらを同時に整理できるシンプルな道具は、実は多くありません。

SWOTは、本気で使えば今でも十分に戦略を生みます。

意外と、使えます。

次に経営会議でSWOTをやるなら、「クロスSWOTで4象限の戦略(SO/WO/ST/WT)まで決める」と決意してください。

“整理”ではなく“意思決定”の道具になった瞬間、SWOT分析は化けます。

ぜひ使ってみてください!

新規事業は局地戦 ~ランチェスター戦略で考える~

新規事業は局地戦~ランチェスター戦略で考える~

新規事業でいちばん大事なのは、最初から「局地戦」だと割り切ることです。

ここを外すと、どれだけ良い技術や良いアイデアがあっても、競合の土俵で消耗して負けてしまいます。

特に大企業ほど、新規事業を「広域戦」で考えて失敗しがちです。既存事業の感覚のまま「市場を広く取りに行こう」「用途を広げよう」としてしまうからです。

局地戦・広域戦とは何か(ランチェスター戦略の発想)

局地戦・広域戦は、ランチェスター戦略の考え方です。

ビジネスを戦いに例えると、次のように整理できます。

・局地戦:一点集中で「勝てる場所」だけで戦う

(顧客・用途・条件・地域・チャネルなどを絞る)

・広域戦:広い市場で総合力勝負をする

(ブランド、資金、販路、人員が揃った“強者向け”)

違いはシンプルで、弱者は局地戦、強者は広域戦です。これがランチェスター戦略です。

新規事業は「大企業でも弱者」になる

ここで重要なのは、新規事業は大企業がやっても弱者になるという点です。

新規領域では、予算・人・実績・顧客接点が限られます。社内でも優先順位が上がりにくく、意思決定も遅れがちです。つまり、既存事業で持っている「強さ」は、新規領域にはそのまま持ち込めません。

だから新規事業は、会社規模に関係なく 「弱者の戦い方=一点集中」 が基本になります。

一方で大企業は、自社の社格や過去の成功体験、既存事業の規模感に引っ張られて、ここを間違えやすいです。

特に意思決定層ほど過去の成功体験や売上至上主義の観点から「広く獲りにいく発想」が強く、局地戦の設計が甘くなりがちです。

テーマ選定の本質は「一点集中できる核」を作ること

結局、新規事業のテーマ選定で最重要なのは、

一点集中できる強み(=自分が勝てる局地)を見つけ、それを核にすることです。

「どこに集中するか」が曖昧なままスタートすると、テーマは広がり、説明も散らかり、結果的に強者の土俵で戦うことになります。

逆に、局地が決まれば、やること(検証・開発・営業)が一気に絞れ、スピードも精度も上がります。

まとめ

・新規事業は「弱者の戦い」から始まる

・弱者は一点集中(局地戦)が基本

・大企業でも新規領域では弱者(ここを間違える会社が多い)

・だから「一点集中できる強み探し」がネタ出しの本質

新規事業を推進する立場の人は、一度「ランチェスター戦略」を学んでみると良いかもしれません。

私のセミナーや講演でも、このような話を織り交ぜています。興味があればお気軽にお声がけください。